Einsatzhärten

Das Einsatzhärten bezeichnet ein thermochemisches Verfahren, bei dem die mechanischen Eigenschaften der Randschicht von metallischen Bauteilen gezielt verbessert werden. Dabei wird die Oberfläche zunächst aufgekohlt, dann gehärtet und anschließend angelassen.

Das Einsatzhärten wird in der Härterei durchgeführt und erlaubt es dem Anwender, der Randschicht des Werkstücks eine deutlich höhere Oberflächenhärte zu verleihen. Einsatzgehärtete Bauteile zeichnen sich durch einen entsprechend hohen Verschleißwiderstand bei erhöhter Biegewechselfestigkeit aus und sind damit insbesondere für den Einsatz in der Getriebetechnik prädestiniert.

Unternehmen für Einsatzhärten finden

Die einzelnen Arbeitsschritte beim Einsatzhärten

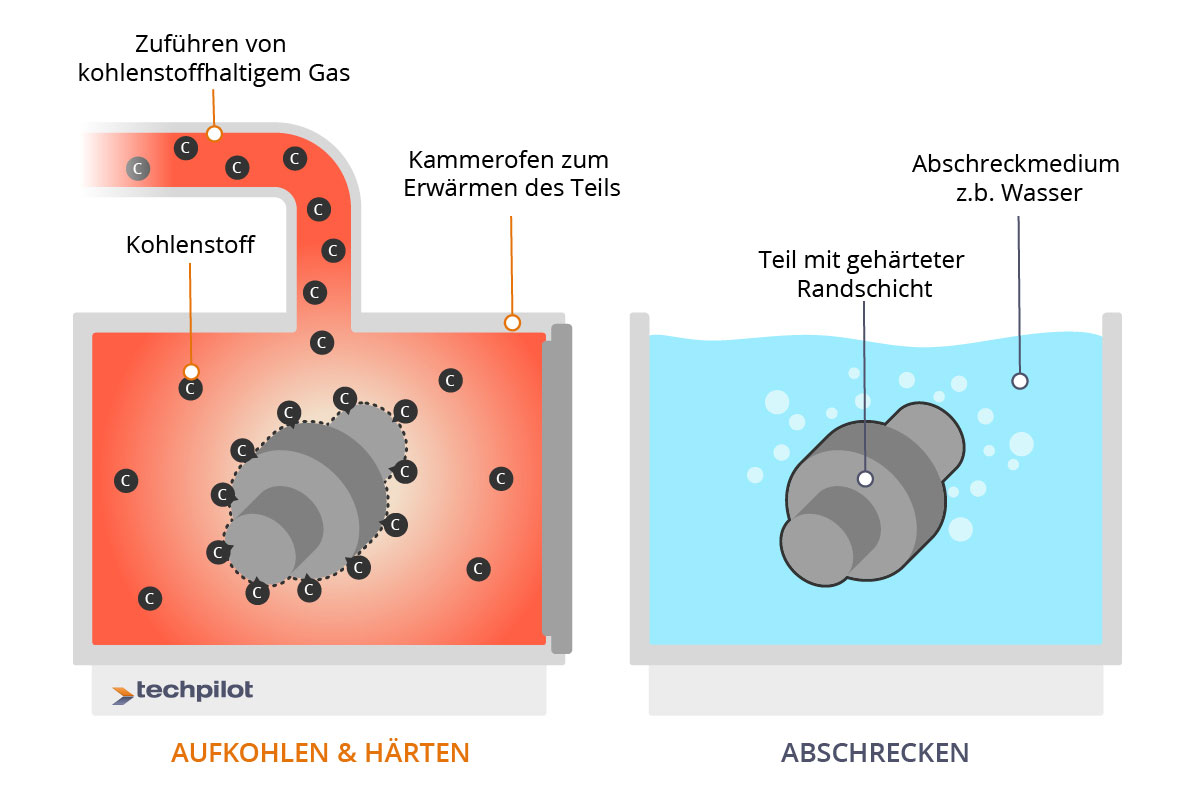

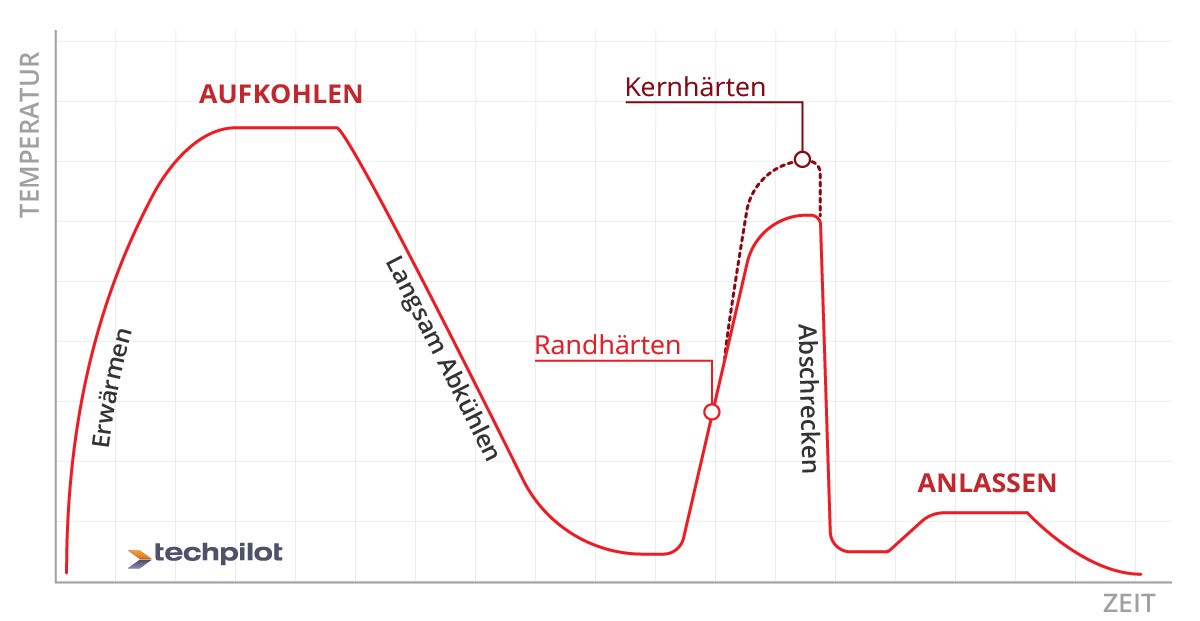

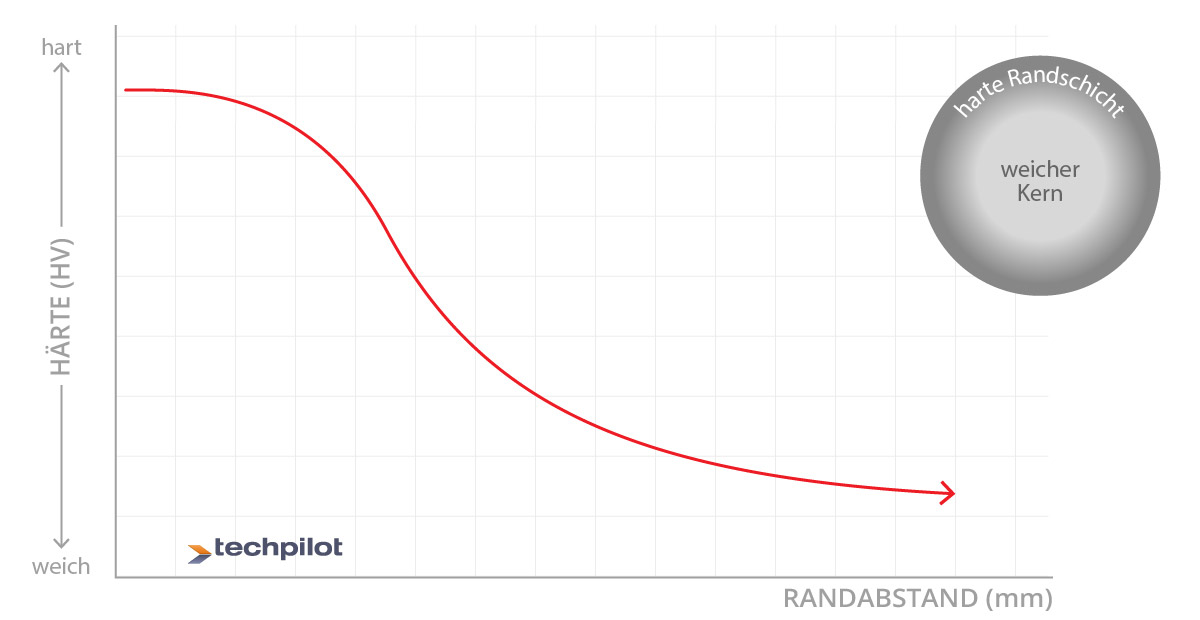

Technische Grundlage des Einsatzhärtens ist die Anreicherung der Randschicht mit Kohlenstoff in einem zum Aufkohlen geeigneten Medium. Durch diesen Vorgang ergibt sich im Werkstück ein Gradient mit unterschiedlichem Kohlenstoffgehalt: Während die Randschicht einen hohen Anteil an Kohlenstoff aufweist, nimmt der Gehalt zum Kern hin immer weiter ab.

Im Folgenden werden die einzelnen Schritte vom Aufkohlen bis zum Anlassen im Detail beschrieben:

- Aufkohlen

Beim Aufkohlen wird das Werkstück – üblicherweise werden Einsatzstähle verwendet – zunächst im austenitischen Zustand einer Temperatur von 880 °C bis 950 °C ausgesetzt. Durch diese Wärmebehandlung wird zunächst die oberste Schicht im Werkstück mit Kohlenstoff angereichert. In der Folge diffundiert der Kohlenstoff dann auch in Richtung des Bauteilkerns. Voraussetzung für das Aufkohlen ist ein geeignetes Medium zur Kohlenstoffabgabe. Dabei kann es sich beispielsweise um eine Salzschmelze, ein Kohlungspulver oder -granulat oder eine Gasatmosphäre handeln. Nach dem Aufkohlen wir das Werkstück zunächst langsam abgekühlt, bevor das Härten beginnt.

- Härten

Das anschließende Härten ist erforderlich, um dem Werkstück die gewünschte hohe Festigkeit und Oberflächenhärte zu verleihen, wobei der Kern seine zähen Eigenschaften behält. Die resultierende Härte wird beim Einsatzhärten maßgeblich vom Kohlenstoffgehalt in der Randschicht bestimmt. Darüber hinaus sind Faktoren wie die Härtbarkeit des Stahls und die Intensität des Abschreckmediums entscheidend. Als Abschreckmedium kommen beispielsweise flüssige Medien wie Wasser, Härteöl, Salzschmelze und Polymer oder auch gasförmige Medien wie Stickstoff oder Helium infrage.

- Anlassen

Der letzte Schritt, das Anlassen des Werkstücks, dient dem gezielten Abbau von Spannungen in der Randschicht. Beim Einsatzhärten wird das Anlassen typischerweise bei Temperaturen von etwa 160 °C bis 220 °C durchgeführt, wobei die Randschicht an Duktilität gewinnt.

Das Einsatzhärten zeichnet sich im Bereich der wärmebehandelnden Verfahren durch eine Reihe an Vorteilen aus. Dazu gehören unter anderem die folgenden Aspekte:

- Flexibilität: Das Verfahren erlaubt die präzise Einstellung der gewünschten Härtetiefen.

- Werkstoffeigenschaften: Während Verschleißfestigkeit und Härte der Randschicht gezielt erhöht werden, bleibt der Kern zäh.

- Biegewechselfestigkeit: Durch das Einsatzhärten lassen sich sowohl die Biegewechselfestigkeit des Bauteils als auch die Dauerfestigkeit signifikant erhöhen.

- Partielle Härtung: Je nach Anwendung kann auch gezielt ein bestimmter Bereich des Werkstücks aufgekohlt werden. Dabei werden andere Bereiche mit einer speziellen Paste abgedeckt.

Als Alternative zum Einsatzhärten ist auch das Carbonitrieren verbreitet. Bei dieser Variante wird nicht nur Kohlenstoff, sondern auch Stickstoff in die Randschicht eingebracht.

Wofür wird das Einsatzhärten eingesetzt?

Das Einsatzhärten kommt in der metallverarbeitenden Industrie immer dann zum Einsatz, wenn Bauteile mit hohem Verschleißwiderstand und guter Biegewechselfestigkeit bei hoher Dauerfestigkeit hergestellt werden sollen. Zu den typischen Einsatzbereichen gehört die Herstellung von Antriebsteilen wie Getriebekomponenten und Zahnrädern. Diese müssen aufgrund der dynamischen Lastanforderungen und des ständigen Kontakts mit anderen beweglichen Teilen höchsten Ansprüchen an Biegewechselfestigkeit und Verschleißwiderstand genügen.

Welche Werkstoffe eignen sich für das Einsatzhärten?

Da beim Einsatzhärten die gezielte Erhöhung des Kohlenstoffgehalts im Fokus steht, eignen sich überwiegend Einsatzstähle beziehungsweise Edelbaustähle mit einem vergleichsweise geringen Anteil an Kohlenstoff für das Verfahren. Üblicherweise wird unlegierter oder niedrig legierter Stahl mit einem Basiskohlenstoffgehalt von weniger als 0,25 % Masseanteil eingesetzt. Typische Werkstoffe für das Einsatzhärten sind beispielsweise:

- 6587/18CrNiMo7-6

- 0301/C10

- 7131/16MnCr5

- 7147/20MnCr5

Unternehmen für Einsatzhärten finden

Wer Spezialisten für Einsatzhärten sucht, findet bei Techpilot eine Vielzahl an Unternehmen, die auf diesen Bereich spezialisiert sind. Mehr als 24.000 Zuliefererbetriebe sind bei Europas größter Plattform für Zeichnungsteile registriert.

Einkäufer nutzen alle Techpilot-Funktionen kostenlos. Dazu gehören u.a. die umfangreiche Lieferantensuche und der online Anfrage-Prozess. Schreiben Sie in wenigen Minuten Ihren Teilebedarf aus und erhalten Sie anschließend Angebote von interessierten Betrieben weltweit. Der praktische Angebotsvergleich erleichtert Ihnen die Auswahl eines passenden Unternehmens.

Um Sie bei Ihren Aktivitäten bestmöglich zu unterstützen, steht das Techpilot-Team jederzeit zu Ihrer Verfügung. Die geschulten Mitarbeiter kennen sich bestens in der Branche aus und helfen Ihnen insbesondere beim Erstellen Ihrer Anfragen.

Beispiele für Aufträge im Techpilot Marktplatz